پکیج های تزریق مواد شیمیایی جهت تزریق مواد شیمیایی محلول با دقت بالا به خطوط لوله یا مخازن در صنایع نفت، گاز، پتروشیمی و صنایع فرایندی به کار می رود. تزریق ماده شیمیایی در فشار و دبی مشخص بر حسب نیازمندیهای فرایندی انجام می شود. شرکت مهندسی فران طراح و تولید کننده انواع پکیج های تزریق مواد شیمایی در صنعت نفت، گاز، پتروشیمی، پلایشگاهی، شیمیایی، تصفیه آب، تصفیه پساب و صنایع غذایی می باشد.

پكيجهاي تزريق مواد شيميايی جهت مصارف گوناگون از ۰٫۱ لیتر بر ساعت تا ۱۸۰ مترمکعب بر ساعت و تا فشار ۳۵۰۰ بار محلولهای شیمیایی را به داخل خط لوله ها، مخازن تحت فشار یا راکتورهای شیمیایی تزریق می کنند. این پكيجها براساس نياز مشتري، فشار و دبي مشخص توسط شركت مهندسی فران، طراحي و مطابق با استانداردهاي بين المللي (ASME ,API ,ATEX,… ) در ارتباط تنگاتنگ با سازندگان معتبر و نامي پمپهاي تزريق دنیا ساخته می شوند. پکیج های تزریق ساخت شرکت مهندسی فران برای کاربری در بخش ساحل(onshore) و فراساحل(offshore) در سکوهای نفتی طراحی و ساخته می شوند..

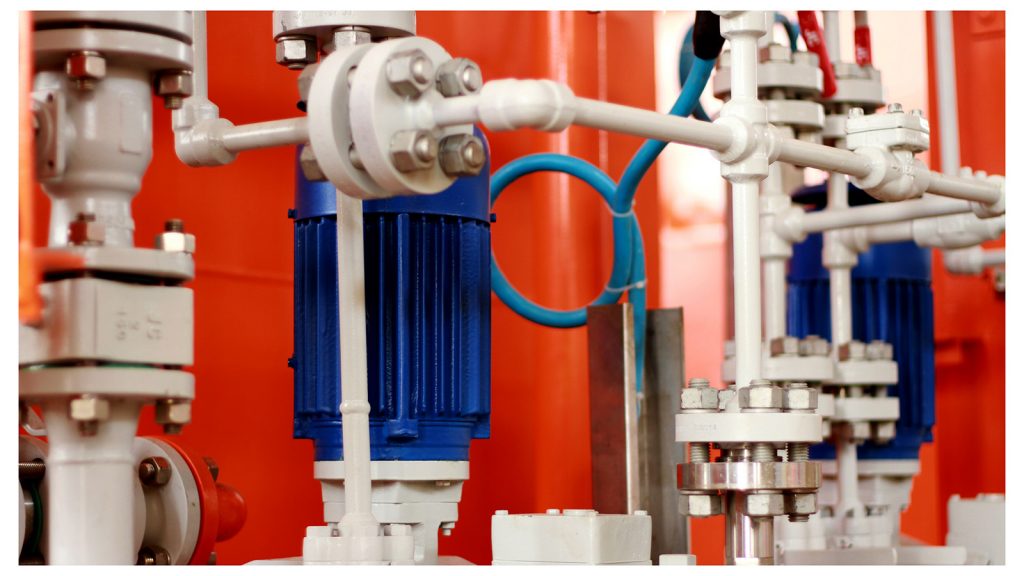

پکیج تزریق مواد شیمیایی

پکیجهای تزریق مواد شیمیایی به طور معمول برای تزریق مواد شیمیایی به صورت محلول در دبی و فشار مشخص در کاربردهای زیر مورد استفاده قرار می گیرد:

- مواد شیمیایی ضدخوردگی(Corrosion inhibitor)

- دمولسیفایر(Demulsifier)

- حذف کننده اکسیژن محلول(Oxygen scavenger)

- بایوساید(Biocide)

- اسید(Acid)

- محلول ضد فوم(Anti foaming agent)

- مواد منعقد کننده(Coagulant & Flocculant)

- انواع محلول کلر(Chlorine solution)

- متانول(Methanol)

- اتانول(Ethanol)

- گلایکول(Glycol)

- کاستیک(Caustic)

مهمترین بخش پکیج های تزریق مواد شیمیایی دوزینگ پمپ یا پمپ تزریق(metering pump) است. انتخاب نوع پمپ، متریال اجزای پمپ و استاندارد ساخت پمپ در طول عمر تجهیز و میزان سازگاری آن با فرایند مورد استفاده بسیار حایز اهمیت است.

اجزای اصلی پکیج تزریق مواد شیمیایی

اجزای اصلی پکیج های تزریق مواد شیمیایی مشتمل بر مخزن آماده سازی، مخزن ذخیره مواد شیمیایی، کالیبریشن پات(سیلندر کالیبراسیون)، پالسیشن دمپنر و پمپ تزریق مواد شیمیایی می باشد.

کالیبراسیون پات(Calibration pot)

کالیبراسیون پات یا سیلندر کالیبراسیون یکی از ملزومات اصلی پکیج تزریق مواد شیمیایی است که برای افزایش دقت دبی تزریق ماده شیمیایی مورد نیاز استفاده می شود.

کالیبراسیون پات، استوانه مدرجی از جنس شیشه، پی وی سی یا فولاد ضد زنگ است که برای اندازه گیری و کالیبراسیون پمپ تزریق مورد استفاده قرار می گیرد. جنس کالیبراسیون پات براساس شرایط محیطی و نوع ماده شیمیایی تعیین می شود. مقاومت در برابر خوردگی و استحکام مکانیکی مهمترین شاخص های انتخاب متریال سیلندر کالیبراسیون به شمار می روند.

سیلندر کالیبراسیون در خروجی مخزن ماده شیمیایی قرار می گیرد. برای کالیبره کردن پمپ تزریق، شیر ورودی به کالیبراسیون پات باز شده و ماده شیمیایی به میزان ظرفیت تعیین شده به پات وارد می شود. پس از پر شدن ظرفیت سیلندر کالیبراسیون، شیر اول بسته می شود و شیر دوم که مواد شیمیایی را به پمپ تزریق منتقل می کند، باز می شود و عملیات تزریق انجام می شود. حجم ماده شیمیایی تزریق شده در زمان اندازه گیری شده، میزان دبی پمپ تزریق را مشخص می کند.

انتخاب حجم سیلندر کالیبراسیون براساس دبی پمپ تزریق پکیج تزریق مواد شیمیایی انجام می شود. افزایش زمان تخلیه سیلندر در مرحله اندازه گیری زمان، افزایش دقت اندازه گیری دبی پمپ تزریق را به دنبال دارد. حداقل زمان تخلیه سیلندر کالیبراسیون برای دستیابی به دقت قابل قبول اندازه گیری دبی پمپ تزریق، ۳۰ ثانیه می باشد.

پالسیشن دمپنر(Pulsation Dampener)

ماهیت عملکرد پمپ های تزریق براساس حرکت رفت و برگشتی پیستون یا دیافراگرم استوار شده است که ایجاد پالس در جریان و فشار پایین دست را به دنبال دارد. پالسیشن دمپنر یا “میراگر موج جریان ضربانی” برای پایدار سازی جریان و فشار در خروجی پمپ تزریق پکیج تزریق مواد شیمیایی مورد استفاده قرار می گیرد.

دمپنرها در طیف وسیعی از حجم ها از ۰٫۰۴ تا ۲۰ لیتر وابسته به دبی تزریق پمپ تولید می شوند. جنس در طیف وسیعی از پلاستیکها، فولاد ضد زنگ و آلیاژهای متنوع برای کنترل هر ماده شیمیایی تولید میشوند.

پالسیشن دمپنرها از یک مخزن تشکیل شده اند که توسط یک پرده انعطاف پذیر الاستومری به دو بخش فوقانی و تحتانی تقسیم می شوند. جریان تخلیه از پمپ تزریق مستقیماً از طریق یک اتصال سه راهی به دمپر وارد و خارج می شود. دمپنر در طرف دیگر مخزن با نیتروژن (یا هوا برای فشارهای پایین) از طریق اتصال شارژ گاز، تا فشار مشخص پر می شود. این فشار با فشار کاری سیستم (به طور معمول حدود ۸۰٪ فشار کاری) تنظیم می شود.

هنگامی که پمپ تزریق یک پالس جریان تولید می کند، مقداری از سیال وارد دمپنر می شود و از طریق پرده واسط نیتروژن یا هوا را فشرده می کند. در این وضعیت حجم مایع داخل مخزن دمپنر افزایش و حجم گاز کاهش می یابد. در فواصل دو استروک پمپ( زمانی که پمپ جریانی پمپاژ نمی کند) نیتروژن یا هوای فشرده، بخشی از مایع را از داخل مخزن دمپنر به خط تخلیه می کند و الگوی جریان یکنواخت تر ایجاد می کند.

در استروکها یا ضربات بعدی پمپ تزریق، این فرآیند تکرار میشود و در نتیجه یک جریان با نوسانات کمتر جریان و فشار تولید میشود.

اندازه و انتخاب میراگرهای ضربانی به عوامل مختلفی از جمله سرعت جریان، تواتر استروکهای پمپ، نوع پمپ، فشار و درجه میرایی مطلوب بستگی دارد. درجه میرایی مطلوب یا درصد ضربان باقیمانده تأثیر مستقیمی بر حجم پالسیشن دمپنر دارد. دستیابی به جریانهای با نوسانات پایین و الگوی یکنواخت تر نیازمند پالسیشن دمپنر با حجم بالاتر دارد.

پمپهای تزریق مواد شیمیایی(Metering Pumps)

پمپهای تزریق اغلب پمپهای رفت و برگشتی کوچکی هستند که در چهار نوع مختلف و با نیرو محرکه های متفاوتی توسط تولید کنندگان در سرتاسر دنیا تولید می شوند:

- پمپ تزریق دیافراگمی مکانیکی(mechanically deflected diaphragm)

- پمپ تزریق دیافراگمی هیدرولیک(hydraulically deflected diaphragm)

- پمپ تزریق پلانجری(Plunger metering pumps)

- پمپ تزریق تیوبی یا لوله ای(Peristaltic pumps)

هر یک از پمپهای فوق برای کاربردهای متفاوت طراحی و ساخته می شوند. به عنوان مثال پمپهای تیوبی برای کار در فشارهای پایین و پمپهای پلانجری برای تزریق مواد شیمیایی در فشارهای بالا کاربرد دارند. نیروی محرکه پمپ نیز با توجه به شرایط کارکرد امکان تغییر دارد. پمپهای تزریق با سه نیرو محرکه مختلف سلنویید، موتور الکتریکی و بادی تولید می شوند. پمپهای دیافراگمی که از پرکاربردترین پمپهای تزریق در صنعت به شمار می روند، در دو نوع مکانیکی و هیدرولیکی طراحی و ساخته می شوند. در طراحی مکانیکی، دیافراگم پمپ که وظیفه مکش و پمپاژ سیال را به عهده دارد، توسط نیروی مکانیکی و به صورت پالسی حرکت رفت و برگشتی انجام می دهد. در پمپهای هیدرولیکی نیز روغن حرکت رفت و برگشتی پیستون را به دیافراگم منتقل می کند.

اغلب پمپهای تزریق مجهز به پیچ تنظیم استروک(Stroke) برای تنظیم دبی خروجی پمپ هستند. کاهش یا افزایش استروک های پمپ در واحد زمان، افزایش یا کاهش تعداد رفت و برگشتهای دیافراگم را به دنبال دارد که منجر به افزایش یا کاهش دبی خروجی از پمپ می شود.

پکیج تزریق دمولسیفار

دمولسیفایرها برای شکستن امولسیون و جداسازی سریعتر و با راندمان بالاتر مواد امولسیون به کار می روند. امولسیفایرها در صنایع بالادستی نفت و گاز برای جداسازی روغن از آب شور همراه نفت خام کاربرد زیادی دارند. انواع مختلف دمولسیفایرها در جداسازی روغن از آب شور در تصفیه سرچاهی کاربرد دارند. امولسیفایرهای آمینی، پلیمری، اسیدی و … از انواع مختلف امولسیفایرهای مورد استفاده برای شکستن امولسیون روغن در آب شور همراه نفت هستند. پکیج تزریق دمولسفایر، ماده شیمیایی مورد نیاز را با دبی مشخص و در فشار تعیین شده به محلول خام اولیه تزریق می کند.

پکیج تزریق اسید و باز

تنظیم PH یکی از نیازمندیهای اصلی در فرایندهای شیمیایی است. تزریق اسید و باز متداولترین روش برای تنظیم PH سیالات فرایندی است. اسید سولفوریک و کاستیک نیز از پرکاربردترین اسیدها و بازهایی هستند که در صنایع مختلف برای تنظیم PH مورد استفاده قرار می گیرند. به طور معمول تزریق اسید یا باز تا رسیدن PH سیال فرایندی تا PH مورد نظر(Set point) انجام می شود. کنترل دقیق PH از طریق ارسال بازخورد اندازه گیری PH بعد از تزریق اسید یا باز به سیستم کنترل انجام می شود. پکیج های تزریق مواد شیمیایی شرکت فران با قابلیت تغییر دور موتور، امکان تزریق هوشمند مواد شیمیایی را برای دستیابی به نیازمندیهای فرایندی با دقت بالا فراهم می کند.

یکی از نکات مهم مربوط به پکیج تزریق اسید سولفوریک، انتخاب متریال مخزن مواد شیمایی، ابزاردقیق، لوله، اتصالات و پمپ تزریق می باشد. متریالهای فلزی و غیر فلزی در مواجه با غلظتهای مختلف اسید سولفوریک، رفتار متفاوتی دارند. به عنوان مثال متریال استینلس استیل ۳۰۴ در مقابل غلظتهای بالا و پایین اسید سولفوریک مقاوم می باشد. ولی در غلظتهای متوسط اسید سولفوریک، متریال SS304 انتخاب مناسبی نمی باشد.

پکیج تزریق کلر

محلول کلر یکی از مواد شیمیایی پر مصرف در گندزدایی در صنایع مختلف خصوصاً در صنعت تصفیه آب و فاضلاب است. محلول کلر به دو فرم سدیم هیپوکلریت و کلسیم هیپوکلریت تهیه و تزریق می شود. برای تزریق محلول کلر در فرم کلسیم هیپوکلریت، ابتدا پودر جامد کلسیم هیپوکلریت در مخزن آماده سازی مجهر به میکسر، به محلول کلر با غلظت مشخص تبدیل می شود و سپس به مخزن تزریق هدایت می شود. با توجه به خوردندگی بالای کلر، کلیه سطوح در تماس با کلر از متریالهای غیر فلزی مقاوم در برابر کلر یا متریالهای فلزی با پوشش مقاوم در برابر خوردگی انتخاب و ساخته می شوند.

مخزن آماده سازی محلول کلسیم هیپوکلریت

استفاده از پودر هیپوکلریت کلسیم به دلیل قیمت مناسب، سهولت بهره برداری و حمل و انبارداری آسان نسبت به محلول سدیم هیپوکلریت و گاز کلر متداول تر است. ولی تزریق پودر هیپوکلریت کلسیم به مقدار دقیق نیازمند محلول سازی با غلظت مشخص است. حل نمودن پودر هیپوکاریت کلسیم در آب مستلزم وجود مخزن، همزن متناسب با حجم مخزن آماده سازی و تجهیزات لازم جهت اضافه نمودن پودر به مخزن آماده سازی است.

مقاومت در برابر خوردگی شافت و پره همزن آماده سازی محلول هیپوکلریت کلسیم به دلیل خورندگی بالای محلول کلر بسیار با اهمیت است. با توجه به اینکه متریالهای غیر فلزی مقاوم در برابر کلر از نظر مکانیکی امکان بکارگیری در شافت و پره همزن را ندارند، استفاده از متریالهای فلزی اجتناب ناپذیر است. ولی حتی گریدهای مختلف متریال استنلس استیل نیز نسب به کلر آسیب پذیر هستند و دچار خوردگی Pitting می شوند.

شرکت مهندسی فران جهت مقاوم سازی متریال فلزی استیل بکار رفته در شافت و پره همزن در مخزن آماده سازی پکیج تزریق هیپوکلریت سدیم ار پوشش غیر فلزی مقاوم در برابر خوردگی بر روی فلز استفاده می کند. نوآوری مهندسی انجام شده در ساخت همزن مواد شیمیایی خورنده، علاوه بر دستیابی به مقاومت مکانیکی لازم در شافت و پره، طول عمر بالای همزن را در برابر خوردگی بالای کلر به همراه دارد.

پکیج تزریق مواد منعقد کننده

مواد شیمیای منعقد کننده در فرایندهای جداسازی کاربرد دارند. این مواد برای لخته سازی ذرات نامحلول با اندازه کوچک و جداسازی سریعتر آنها به کار می روند. کنترل دقیق غلظت ماده منعقد کننده در راندمان لخته سازی بسیار موثر است. پکیج های تزریق مواد منعقد کننده جامد مجهز به مخزن آماده سازی و میکسر برای اختلاط و محلول سازی می باشند. معمولا فرایند انعقاد و لخته سازی به صورت متوالی پس از تزریق مواد منعقد کننده و لخته ساز در تانکهای مجزا انجام می شوند. زمان ماند عملیات انعقاد پایین و زمان ماند عملیات لخته سازی بالا است.

محلول سازی مواد متعقد کننده ای نظیر فریک کلروراید، آلومینوم سولفات، آلومینیوم کلراید و غیره براساس حلالیت ماده منعقد کننده در مخزن آماده سازی مواد شیمیایی و با کمک همزن انجام می شود. پس از آماده سازی محلول ماده شیمیایی، محلول به مخزن تزریق انتقال یافته و توسط پمپ تزریق با دبی و فشار مشخص تزریق می شود.

پكيجهاي تزریق ساخته شده توسط شركت فران قابلیت تجهیز به ابزار دقيق اندازه گيري شدت جريان(Flow meter)، سطح(Level indicator) و فشار(pressure transmitter) جهت نمايش محلي و يا انتقال اطلاعات به سيستم كنترل با امکان نصب در خشكي، دريا و سازه هاي شناور را دارند. این پکیج ها به صورت كاملاً يكپارچه به روی شاسی فلزی و مجهز به تمامي ملزومات شامل مخازن، پمپها، لوله كشي، شيرآلات، اتصالات، ابزار دقيق و بخش های الكتريكال مي باشند. تمامی پمپهای تزریق مجهز به شیر اطمینان(Pressure relief valve) جهت محافظت از دیافراگم در شرایط افزایش پیش بینی نشده فشار، کالیبراسیون پات جهت کالیبره کردن پمپ تزریق و شیر یکطرفه تزریق(pressure loading valve) هستند. ساير متعلقات مانند نردبان، مسيرهاي دسترسي جهت تعميرات و نگهداري پكيج و روشنايي نيز بر اساس نياز و درخواست مشتري قابل تأمين مي باشد.

برای کسب اطلاعات بیشتر در مورد پکیج های تزریق مواد شیمیایی با کارشناسان شرکت مهندسی فران تماس بگیرید.

4 پاسخ

اطلاعات خیلی خوبی بود. ممنون از مقالات خوبتون.

با احترام. باعث افتخاره که از این مطلب استفاده کردین

سلام .بسیار عالی ….ممنون با این مطالب …لطف میکنید در رابطه با استروک ها بیشتر توضیخ بفرمایید…اگر مطلبی خارج از محدوده اینجاست ممنونمیشم ایمیل بفرمایید

لطفا کلیپ داخل مطلب را مشاهده کنید.