عمر مفید ممبرانهای صنعتی وابسته به کیفیت آب خام ورودی، نوع پیش تصفیه و طراحی واحد اسمز معکوس با توجه به اعلام تولید کنندگان بین ۳ تا ۷ سال است. ولی به دلیل اشکالات مختلف در برخی آب شیرین کن ها نظیر طراحی، کیفیت آب ورودی، پیش تصفیه و … عمر مفید ممبران ها به یک یا دو سال تقلیل پیدا می کند.

طول عمر مفید ممبرانهای صنعتی به عوامل متعددی از قبیل نحوه طراحی سیستم، انتخاب نوع ممبران، پیش تصفیه، نحوه بهره برداری، طریقه شستشوی ممبران ها و کیفیت تعمیر و نگهداری بستگی دارد. سطح ممبران ها بستری برای تشکیل فولینگ به وسیله حضور ذرات خارجی اعم از ذرات معدنی و آلی در آب ورودی آب شیرین کن ها است و فولینگ یکی از عوامل اصلی کاهش عمر مفید ممبرانهای صنعتی است..

عمر مفید ممبرانهای اسمز معکوس در کلیه آب شیرین کن ها به شدت وابسته به تناسب پیش تصفیه با کیفیت آب ورودی است. پیش تصفیه با هدف جلوگیری از فولینگ و آسیب های ناشی از مواد شیمیایی در آب شیرین کن ها طراحی و ساخته می شود. فناوری پیش تصفیه وابسته به نوع آب و آنالیز فیزیکی و شیمیایی آب ورودی است.

با توجه به نوع آب ورودی معمولاً می توان نوع فولینگ ممبران را می توان پیش بینی کرد. در آب های سطحی کلوئیدیکال بیوفولینگ و فولینگ های آلی اغلب مشاهده می شود. در آبهای چاه عموماً احتمال گرفتگی ناشی از اکسید آهن یا هیدروکسید آهن بیشتر است. توجه به پدیده فولینگ بسیار حایز اهمیت است، زیرا هر نوع فولینگی منجر به کاهش عمر مفید ممبران صنعتی می شود. ولی انواع فولینگ با شستشوی شیمیایی مناسب در زمان مناسب قابل رفع است. (برای اطلاع بیشتر به مطالب مربوط به انواع فولینگ و تشریح علل آن در سایت شرکت مهندسی فران رجوع کنید.)

یکی از عوامل موثر بر عمر مفید ممبران، شستشوی شیمیایی(CIP) صحیح در زمان مناسب است. زمان مناسب برای شستشوی شیمیایی ممبران وابسته به متغیرهای عملیاتی و بهره برداری واحد آب شیرین کن است. تولید کنندگان ممبران معمولاً حصول یکی از شرایط ذیل را برای شناسایی زمان مناسب برای CIP ممبرانها و دستیابی به حداکثر عمر مفید آنها ضروری می دانند:

- کاهش دبی آب شیرین نرمالیزه شده به میزان ۱۰ درصد

- افزایش نمک نرمالیزه شده عبوری به میزان ۵ تا ۱۰ درصد

- افزایش فشار نرمالیزه شده بیشتر از ۱۰ تا ۱۵ درصد گردد.

اهمیت نرمالیزه کردن متغیرهای عملیاتی

نرمالیزه کردن متغیرهای عملیاتی جهت تفسیر صحیح معیارهای بهره برداری با تغییرات شرایط محیطی انجام می شود. بدون نرمالیزه کردن متغیرهای عملیاتی امکان تنظیم شاخصهای کنترلی و ارزیابی کیفیت فرایند اسمز معکوس وجود ندارد. تغییرات دما یکی از عوامل محیطی تأثیر گذار برای شرایط عملیاتی فرایند اسمز معکوس است. به عنوان مثال کاهش دمای آب ورودی به میزان ۴ درجه سانتی گراد، می تواند باعث کاهش میزان دبی آب شیرین تولیدی تا ۱۰ درصد شود. تغییرات TDS آّب ورودی نیز یکی از عوامل محیطی تأثیر گذار بر راندمان فرایند اسمز معکوس است. در واقع نرمالیزه کردن از مقایسه عملکرد واقعی دستگاه در زمان طراحی و عملکرد لحظه ای دستگاه با در نظر گرفتن عوامل محیطی موثر بر عملکرد دستگاه انجام می شود. این شرایط معمولا در بازه زمانی ۴۸ تا ۷۲ ساعت از عملکرد واحد آب شیرین کن سنجیده می شود.

عوامل موثر بر عمر مفید ممبرانهای تصفیه آب

عمر مفید ممبرانهای اسمز معکوس وابسته به عوامل متعددی است. اولین و مهمترین عامل، طراحی صحیح فرایند اسمز معکوس است. انتخاب صحیح ممبران، فلاکس طراحی مناسب، فشار عملیاتی بهینه، طراحی اصولی جریانهای ورودی و خروجی به هر pressure vessel برخی از متغیرهای طراحی تأثیر گذار بر عمر مفید ممبرانهای تصفیه آب هستند. لیکن در ادامه به برخی از عوامل مهم دیگر که کمتر به آنها توجه می شود می پردازیم:

اهمیت استفاده از آنتی اسکالانت مناسب در پیش تصفیه

کریستاله شدن و رسوب گذاری ترکیبات معدنی در ممبران یکی از عوامل اصلی کاهش عمر مفید ممبران است. با افزایش غلظت نمکها در جریان شورابه خروجی از ممبرانها، برخی از ترکیبات معدنی به حالت اشباع یا فوق اشباع در می آیند. آنتی اسکالانت ها از کریستاله شدن و رسوب ترکیبات معدنی فوق اشباع در ممبران جلوگیری می کنند. در واقع از آنتی اسکالانت ها عموماً به منظور جلوگیری و کنترل ته نشینی کربنات ها، سولفات ها و کلسیم فلوراید در ممبران استفاده می شود. ولی ترکیبات کلسیم کربنات، کلسیم سولفات، استرانسیوم سولفات و باریم سولفات رسوب گذار ترین ترکیبات در ممبرانهای صنعتی هستند.

آنتی اسکالانت های مورد استفاده در پیش تصفیه واحدهای RO به سه گروه کلی تقسیم می شوند:

- سدیم هگزا متا فسفات SHMP) Sodium hexametaphosphate)

- ارگانو فسفنات Organophosphonates

- پلی اکریلیک هاPolyacrylates

SHMP در مقایسه با آنتی اسکالانت های از نوع پلیمرهای ارگانیک به صورت غیر پایدار و ارزان هستند. جذب مقدار کمی از این ماده توسط سطح میکروکریستالها موجب عدم رشد و ته نشینی کریستال ها خصوصاً کلسیم کربنات و کلسیم سولفات می شود. نکته مهم قبل از استفاده این ماده، جلوگیری از هیدرولیز شدن آن در مخزن اماده سازی تزریق است. به طور عموم استفاده از SHMP به دلیل برخی از ملاحضات و محدودیتها توصیه نمی شود.

ارگانوفسفنات ها در مقایسه با SHMP پایدارتر و موثرتر می باشند. آنها به صورت انتی فولینگ در حضور الومینیوم و آهن حل نشده عمل می کنند.

پلیمرهای ارگانیک عموما به منظور جلوگیری از ته نشینی سیلیکا استفاده می شوند. تزریق بیش از حد این مواد باعث شکل گیری ماده ژل مانندی می شود که خود باعث گرفتگی ممبران می شود. باید دقت شود در حضور مقدار زیادی پلیمرهای کاتیونی نباید پلیمر آنیونی تزریق شود.

در آب شیرین کن های دریایی با TDS بیشتر از ۳۵۰۰۰ میلی گرم بر لیتر، پدیده رسوب گرفتگی به اندازه آب شیرین کن های آب لب شور دردسر ساز نیست. زیرا به دلیل بالا بودن فشار اسمزی، ریکاوری این دستگاه ها محدود و در حدود ۳۰ تا ۵۰ درصد است.

افزودن اسید به جریان آب ورودی

اکثر آبهای سطحی و زیرزمینی تقریباً اشباع از CaCO3 هستند. رسوب کلسیم کربنات نیز یکی از عوامل شناخته شده کاهش عمر مفید ممبرانهای صنعتی است. میزان حلالیت کلسیم کربنات وابستگی بالایی به PH آب همانطور که در رابطه زیر مشاهده می کنید دارد:

Ca2+ + HCO3– ↔ H+ + CaCO3

با اضافه شدن+H به عنوان اسید، واکنش تعادلی بالا به سمت چپ سوق داده خواهد شد و کربنات کلسیم به صورت محلول در آب باقی خواهد ماند. برای کاهش PH اکثراً از سولفوریک اسید استفاده می شود. سولفوریک اسید در بسیاری از کشورها بسیار ارزانتر و در دسترس تر از اسید کلریدریک است. با این حال اضافه کردن اسید سولفوریک خطر ته نشینی سولفات را بالا میرد.

کاهش سختی آب

رزین تبادل یونی کاتیونی اسیدی قوی

در این نوع فرایند ها ذرات موثر در گرفتگی ممبران از جمله +Ca2+, Ba2+, Sr2 حذف گردیده و کاتیون های سدیم جایگزین آنها می شوند. این نوع رزین ها در مجاورت NaCl احیا می گردند. PH عموماً تغییر چشمگیری نخواهد داشت و نیازی به استفاده از فرایند حذف کننده گازها نمی باشد. میزان کمی کربن دی اکسید تشکیل می گردد که به راحتی از ممبران عبور کرده و دردسرساز نیست.

به منظور کاهش میزان هدایت الکتریکی ناشی از کربن دی اکسید می توان با افزایش کاستیک به آب نرم شده میزان PH را تا ۸٫۲ افزایش داد. در این حالت کربنات ها تبدیل به بیکربنات شده و سپس توسط ممبران ها حذف می گردند.

با رزین تبادل یونی DOWEX بازده حذف ذرات Ca2+, Ba2+, Sr+2 به ۹۹٫۵ درصد می رسد که کاملا ریسک تشکیل گرفتگی ناشی از کربنات ها و سولفات ها را از بین می برد. این نوع رزین ها بسیار موثر و قابل اطمینان می باشند و احیای انها بسیار ساده است. این نوع رزین ها کاربرد زیادی در آب شیرین کن های آب لب شور دارند و نباید در آب شیرین کن های دریایی استفاده شوند.

رزین تبادل یونی کاتیونی اسیدی ضعیف

در این فرایند سختی های موقت ناشی از بیکربنات ها حذف گردیده و جای خود را به H+ می دهند. کاهش سختی موقت به معنای کاهش ریسک رسوب گذاری در ممبرانها و در نتیجه افزایش طول عمر مفید ممبران است.

HCO3 +H+ ↔ H2O+ CO2

بهتر است به منظور حذف کربن دی اکسید تشکیل شده از تجهیزات حذف گازها در جریان آب شیرین استفاده شود. زیرا وجود CO2 در جریان شورابه موجب جلوگیری از رشد باکتری ها می گردد.

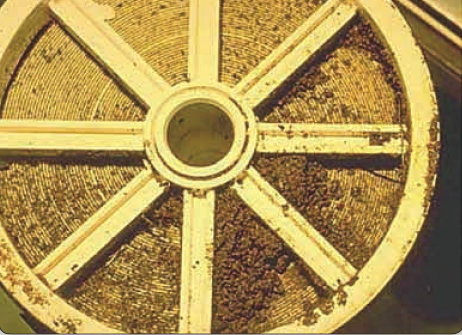

پیش بینی تانک ذخیره موقت(Draw back tank)

یکی از عوامل کاهش عمر مفید ممبرانهای شیرین سازی آب، خشک شدن ممبران در واحدهای تصفیه آب صنعتی است. طراحی واحد اسمز معکوس باید به گونه ای باشد که ریسک خشک ماندن ممبران به حداقل برسد. یکی از دلایل خشک شدن ممبران، جریان اسمز طبیعی در زمانهای توقف فرایند اسمز معکوس است. این خطر در زمانهایی که به هر دلیل قبل از توقف عملیات تولید، فلاشینگ انجام نشده بالاتر است. تانک ذخیره موقت(Draw back tank) یک مخزن کوچک در جریان خروجی آب شیرین است که وظیفه آن تأمین حجم آب مورد نیاز هنگام خشک شدن ممبران در زمانهای توقف عملیات است.

این تانک اصولا در سیستم های آب شیرین کن دریایی کاربرد دارند. در صورت عدم پیش بینی این تانک یا حجم معادل مورد نیاز در لوله های خروجی، امکان ورود هوا از لوله مرکزی ممبرانها وجود دارد. این رویداد تبعات زیر را به دنبال دارد که سبب کاهش عمر مفید ممبران می شود:

- افزایش فعالیت میکربی و رشد جلبک در زمان توقف

- افزایش ریسک شوک هیدرولیکی

- کاهش فلاکس به دلیل از بین رفتن تراوایی قسمتی از ممبران

- چنانچه در آب ورودی ذرات H2s, Fe2+, Mn2+ وجود داشته باشد با هوا واکنش داده و باعث گرفتگی ممبران و رسوب ذرات کلوئیدی می شود.

در طراحی این مخزن باید دقت شود که سطح آب مخزن باید از بالاترین pressure vessel بالاتر باشد. ولی این افزایش نباید از ۳ متر بیشتر شود. حجم تانک از فرمول ذیل بدست می اید:

VDBT=25TE-Vpp

VDBT:حجم مخزن به لیتر

TE: تعداد المان های استفاده شده

Vpp: حجم آب داخل لوله مآبین پرشروسل ها و تانک

Prepared by: Faran process & energy company, R&D department, M. Shokouhfar