تصفیه آبهای شور با انواع آب شیرین کن های صنعتی انجام می شود. ولی از میان آنها تنها فناوریهای حرارتی و غشایی در مقیاس صنعتی و تجاری توسعه یافتند. امروزه فرایند اسمز معکوس، اقتصادی ترین فناوری شیرین سازی آبهای شور در مقیاس صنعتی است.

میزان مصرف آب در جهان در هر دو دهه تقریباً دو برابر شده است و این میزان افزایش در مصرف آب، حدود دو برابر نرخ رشد جمعیت می باشد. به همین دلیل دسترسی به آب با کیفیت مناسب رو به کاهش و میزان تقاضای آب، روز به روز افزایش پیدا می کند؛ از طرف دیگر در دسترس بودن آب شیرین در سراسر جهان برای نیاز های صنعتی و مصرف انسان دارای محدودیت هایی است. این درحالی است که فعالیت های مختلف صنعتی در دهه های اخیر منجر به افزایش سطح آلودگی و کاهش کیفیت منابع آب شده است و به سبب آن منجر به پیشرفت انواع آب شیرین کن های صنعتی شده است.

شیرین سازی آبهای شور و پسابهای مختلف برای مصارف شرب و صنعتی، یکی از ضروریات دنیای امروز است. آب دریا، آبهای سطحی، رودخانه ها و آب شرب دارای مقادیر متفاوت شوری هستند که اغلب با غلظت کل مواد جامد محلول (TDS) اندازه گیری می شود. هنگامیکه میزان TDS آب کمتر از ۵۰۰ میلی گرم بر لیتر باشد آب مورد آزمایش را میتوان آب شرب قلمداد کرد. شوری آب دریاهای مختلف در سراسر جهان از ۳۵۰۰۰ تا ۴۸۰۰۰ میلی گرم بر لیتر متناوب می باشد. شیرین سازی آبهای شور و پسابها با هدف کاهش TDS و کاهش شوری با فرایندهای متفاوتی انجام وی شود انجام می شود.

انواع آب شیرین کن های صنعتی

شیرین سازی آب شور با هدف بازیابی آب خالص از آب شور و با صرف انرژی انجام می شود. فرایندهای مختلفی برای شیرین سازی آبهای شور وجود دارند، ولی فناوری های صنعتی و تجاری شیرین سازی آب دریا به فرایندهای حرارتی و غشایی محدود می شوند. امروزه بیش از ۹۹ درصد ظرفیت تولید آب شیرین در واحدهای نمک زدایی به فرایندهای حرارتی و غشایی اختصاص دارد.

آب شیرین کن های حرارتی(Thermal Desalination)

فرایند های حرارتی بجز انجماد، فرایند طبیعی ایجاد باران را شبیه سازی می کنند. با حرارت دادن آب شور، بخار آب ایجاد می شود. سپس بخار آب به وسیله کندانسور به حالت مایع در می آید و آب شیرین تولیدی از سیستم خارج می شود. در تمامی این فرایند ها از بخار کندانس برای تامین گرمای نهان مورد نیاز جهت تبخیر آب استفاده می شود. فرایند های حرارتی باتوجه به میزان بالای انرژی مورد نیاز معمولا برای شیرین سازی آب دریا مورد استفاده قرار می گیرد. فرایند های حرارتی قابل استفاده برای تولید آب با خلوص بالا و مناسب جهت کاربرد در فرایند صنعتی می باشد. امروزه فرایندهای حرارتی حدود ۳۵ درصد از ظرفیت شیرین سازی آبهای شور در دنیا را به خود اختصاص می دهند.

آب شیرین کن حرارتی با فرایندMulti Stage Flash Process)MSF)

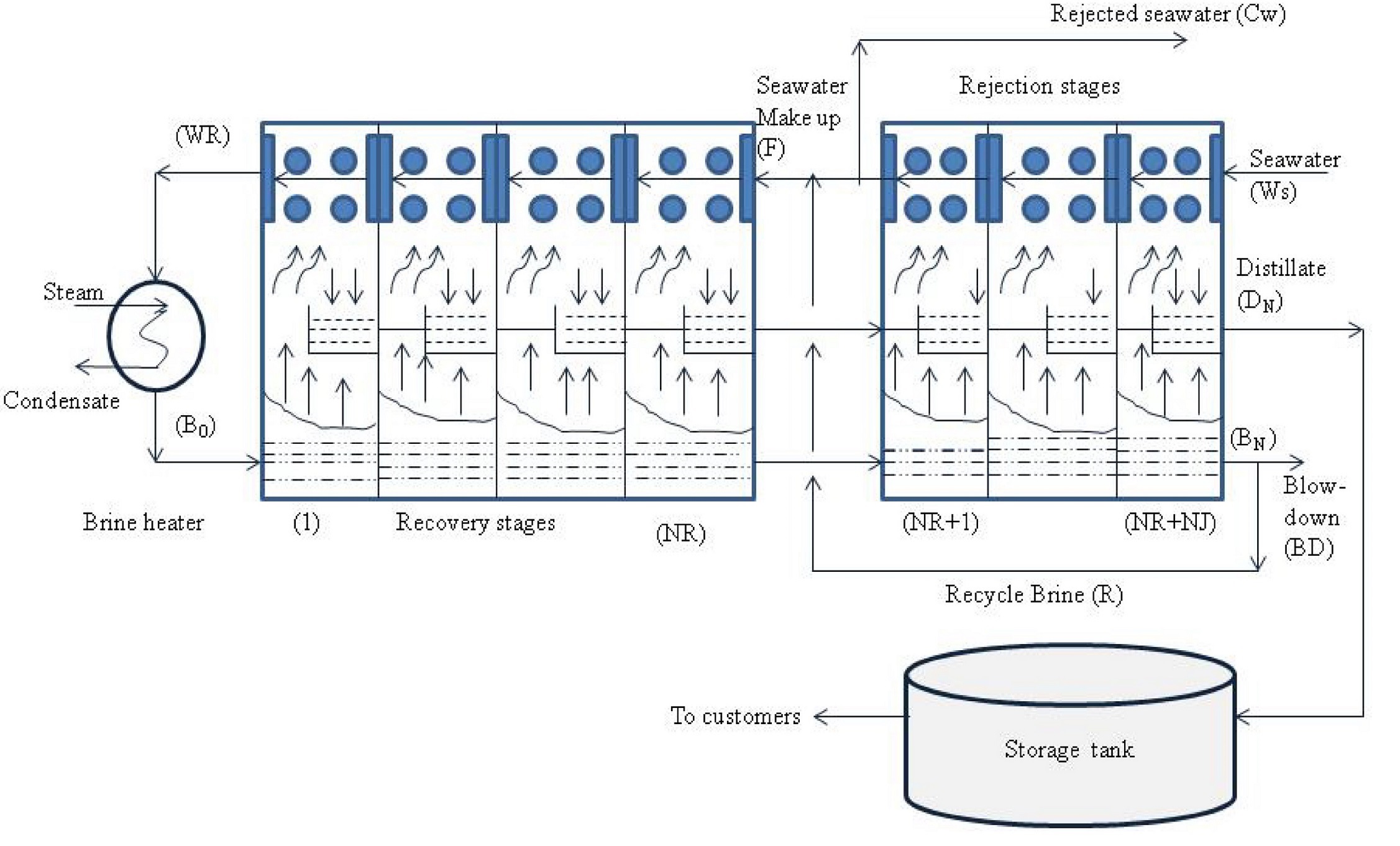

قدمت فرایند MSF در شیرین سازی آب دریا به سال ۱۹۷۰ میلادی برمی گردد. در این فرایند با استفاده از تبخیر مرحله ای آب در فشار پایین و تبدیل بخار به آب شیرین، آب شور دریا به آب شیرین مبدل می شود. در این فرایند آب گرم شده دریا در مراحل پیاپی(مخازن پی در پی) تبخیر می شود و همچنین فشار به صورت یک روند کاهشی طی این فرایند حفظ می شود. در ادامه بخارات ایجاد شده کندانس و بازیابی می شود و به عنوان آب خالص مورد استفاده قرار می گیرد.

گرمای لازم برای تبخیر آب توسط بویلر و بخار آب داغ تأمین می شود. به منظور کاهش مصرف انرژی در بویلر، لوله های ورودی آب دریا به مخازن، توسط بخار آب حاصل از تبخیر آب شورِ موجود در مخازن پیش گرم می شوند. بخار آب موجود در مخازن نیز در تماس با لوله های آب شور ورودی، سرد شده و به فاز مایع تبدیل شده و به عنوان آب شیرین جمع آوری می شود.

فرایند MSF توانایی پذیرش میزان بالایی از آلودگی ها شامل (جامدات معلق، فلزات سنگین، روغن، گریس، COD، BOD و غیره) را از آب دریا جهت تصفیه دارا می باشد. با توجه به کیفیت مطلوب آب تولید شده از این فرایند در نیروگاه های حرارتی، فرایند های صنعتی و برای کاربرد های نیاز به آب با خلوص بالا مورد استفاده قرار می گیرد.

آب شیرین کن با فرایند تقطیر چند مرحله ای(Multi Effect Distillation)

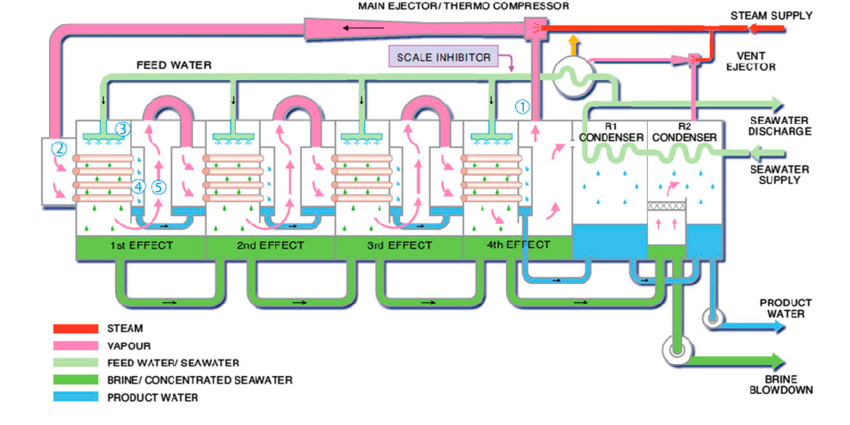

فرایند MED نیز مشابه MSF بر مبنای تبخیر و تقطیر چند مرحله ای آب(در مخازن پی در پی) در فشار پایین، آب دریا را نمک زدایی می کند. تفاوت اصلی این دو فرایند در ورود آب دریا به مخازن و روش تقطیر بخار و جمع آوری آب حاصل از میعان است. در فرایند MED آب دریا بعد از پیش گرمایش اولیه، در مخازن به روی لوله های داغ محتوی بخار آب، اسپری می شود. بخشی از بخار حاصل از انتقال حرارت میان جریان آب شور و سطح خارجی لوله های داغ حاوی بخار آب، در مرحله بعدی(مخزن بعدی) در فشار پایینتر به آب شیرین، تغییر فاز می دهد و این توالی تا مرحله آخر ادامه پیدا می کند.

مراحل آب شیرین کن با فرایند تقطیر چند مرحله ای

این فرایند شیرین سازی قدیمی و تجاری از حداقل دو یا چندین مرحله تشکیل شده است. توالی مراحل پشت سر هم با کاهش دما و فشار در هر مرحله همراه است. اولین مرحله با گرما دادن با استفاده از بخارات کم فشار در حدود ۰٫۳ بار طراحی می شود. بخار آب حاصل از آب شور در مرحله اول به سمت مرحله بعدی هدایت شده و محتوای حرارت آن صرف تبخیر آب شور در مرحله بعدی می شود. بخار آب پس از طی مراحل مختلف در مرحله آخر در کندانسور به آب شیرین مبدل می شود. بخار حاصل از هر مرحله با استفاده از تیوبهای مه گیر(Demister) به مرحله بعد هدایت می شود. در هر مرحله بخشی از بخار درون تیوب در اثر انتقال حرارت با آب شور خارج از تیوب به فاز مایع تبدیل می شود.

این فرایند امکان تبخیر آب در دمای پایین(۶۵ درجه سانتیگراد) را به دلیل کاهش فشار فراهم می کند. کاهش دمای عملیاتی منجر به کاهش قابل توجه خوردگی آب شور و رسوب گذاری کمتر به روی مخازن و لوله ها می شود و امکان استفاده از متریالهای ارزان تر در ساخت مخازن و لوله ها را فراهم می کند. این قابلیت امکان استفاده از منابع حرارتی با کیفیت پایین، حرارت اتلافی در صنایع و آب خنک کننده با مقدار پایین را به وجود می آورد که این فرایند را به عنوان یک آلترناتیو مهم در شیرین سازی آب دریا مطرح کرده است.

افزودن کمپرسور بخار در این فرایند باعث بهبود بازده حرارتی و بهینه سازی مصرف انرژی می شود. کمپرسور بخار مکانیکی(MVC) یا کمپرسور بخار حرارتی(TVC) بسته به شرایط خاص فرایند، مورد استفاده قرار می گیرد.

آب شیرین کن اسمز معکوس(Reverse Osmosis Desalination)

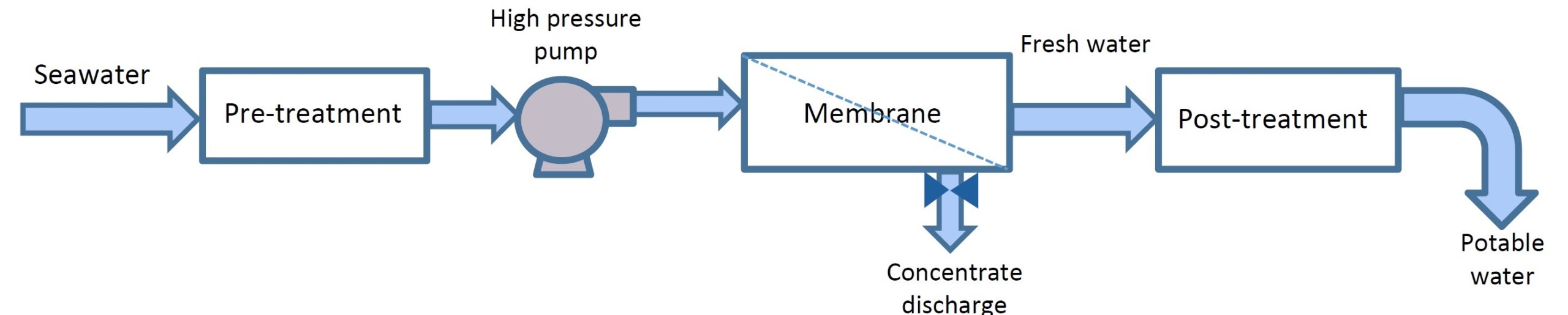

فرایند اسمز معکوس اگرچه قدمت کمتری نسبت به فرایندهای حرارتی شیرین سازی آب دریا دارد، ولی امروزه به عنوان اقتصادی ترین روش شیرین سازی آب دریا در احجام وسیع مورد استفاده قرار می گیرد. در این فرایند آب شور دریا با فشار بالا از غشای نیمه تراوا عبور داده می شود. طی این فرایند آب دریا به دو جریان آب شیرین و آب خیلی شور تقسیم می شود که آب خیلی شور مجدداً به دریا بازگردانده می شود.

فرایند شیرین سازی آب با بهره گیری از فرایندRO از سه بخش (پیش تصفیه، ممبران و تصفیه نهایی) تشکیل می شود. بخش پیش تصفیه مورد استفاده در فرایند های تصفیه آب معمولا شامل فیلتراسیون ذرات، فیلتراسیون میکرونی و تزریق مواد شیمیایی است. بخش ممبران در فرایند اسمز معکوس، غشاهای نیمه تراوایی را شامل می شوند که در داخل مخازن تحت فشار قرار می گیرند و آب شوری که از مرحله پیش تصفیه عبور کرده است با اعمال فشار بالاتر از فشار اسمزی به وسیله پمپ های فشار قوی به این غشاها وارد می شوند.

بخش تصفیه نهایی عموماً شامل تزریق مواد شیمیایی نظیر آهک جهت تنظیم میزان pH و تزریق کلر مورد نیاز برای ضد عفونی آب بر اساس رعایت استاندارهای بهداشت عمومی جهت مصرف آب تولیدی و همچنین جلوگیری از آسیب دیدگی سیستم های توزیع آب می باشد. معمولاً دستگاه تصفیه آب صنعتی در ظرفیتهای کوچک، کلیه مراحل تصفیه آب را شامل می شود.

انرژی مصرفی آب شیرین کن اسمز معکوس

میزان انرژی مصرفی جهت تصفه آب بسته به میزان شوری آب در مناطق مختلف رابطه مستقیم دارد. توسعه ممبران های RO جهت دستیابی به میزان دور ریز (rejection) بالا ضمن حفظ نفوذ پذیری، پتانسیل کاهش مصرف انرژی را دربر می گیرد همچنین توسعه بهتر دستگاه های بازیاب انرژی در کاهش میزان مصرف انرژی تاثیر به سزایی دارد. از آنجا که تصفیه موثر با استفاده از فرایند اسمز معکوس ارتباط مستقیمی با مرحله پیش تصفیه دارد، نتیجتاً انتخاب غشاء های مرحله پیش تصفیه بسته به نوع آب مورد تصفیه اهمیت قابل توجه ای دارد؛ برای مثال در هنگام حذف مواد جامد معلق از میکروفیلتراسیون، و برای حذف کلوئید ها/کدورت مواد آلی از الترافیلتراسیون و جهت حذف سختی و سولفات ها از نانوفیلتراسیون استفاده می شود.

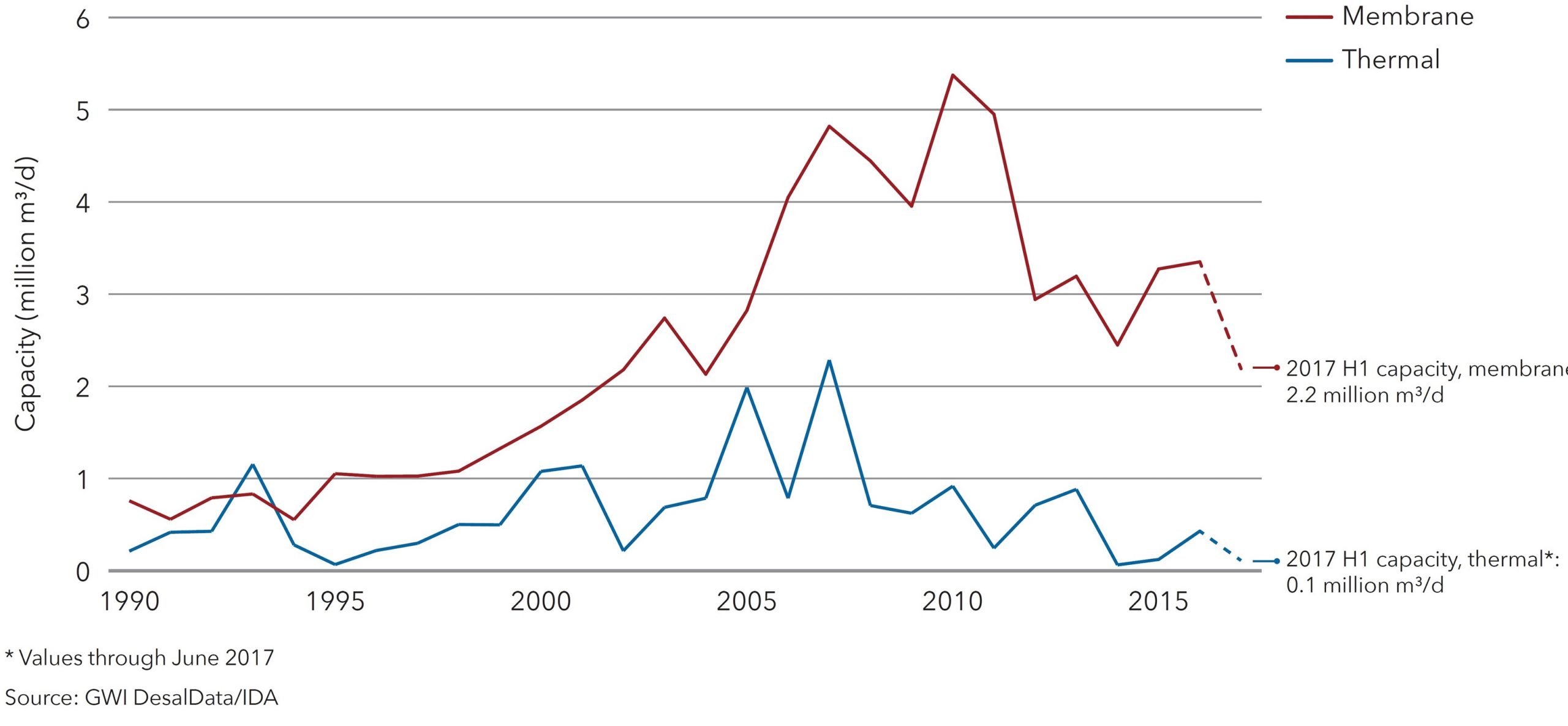

مهمترین عامل توسعه انواع آب شیرین کن های صنعتی اسمز معکوس نسبت به فرایندهای حرارتی در سالهای اخیر، بهای پایینتر آب تولیدی در این آب شیرین کن ها است. پیشرفت قابل توجه فناوری ساخت ممبران و کاهش هزینه های سرمایه گذاری اولیه منجر به کاهش قیمت آب شیرین تولیدی فرایند اسمز معکوس شده است. به همین دلیل در سالهای اخیر، اکثر واحدهای بزرگ نمک زدایی بر مبنای فرایند اسمز معکوس طراحی و ساخته شده اند. نمودار ذیل اختلاف فاحش میان ظرفیت نمک زدایی توسط فرایند اسمز معکوس را در مقابل فرایندهای حرارتی نشان می دهد.

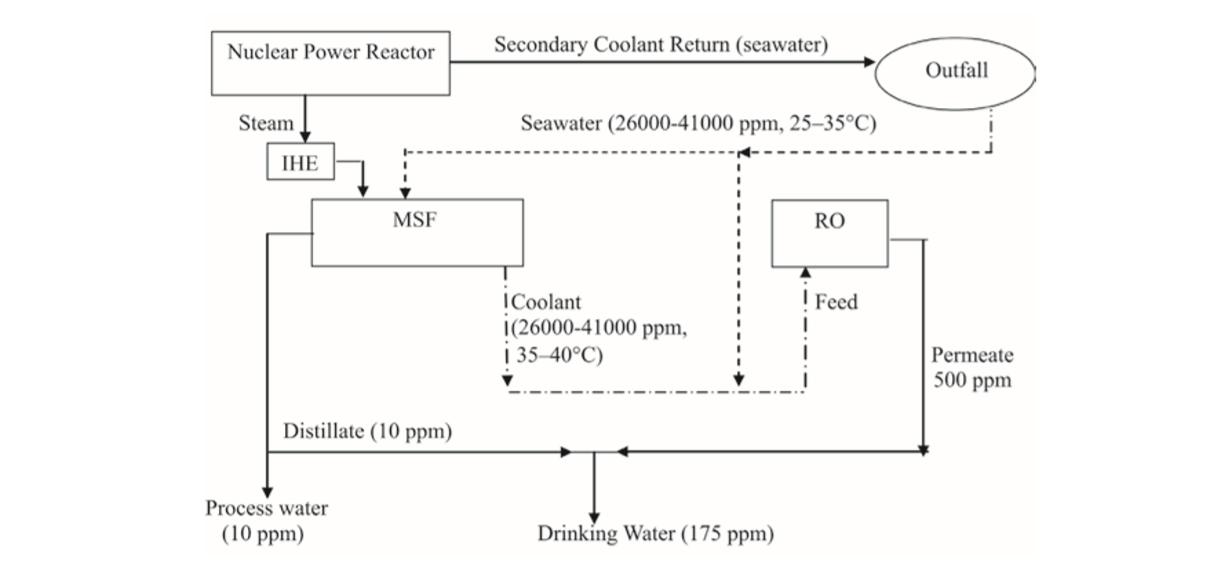

آب شیرین کن غشایی-حرارتی در نیروگاه های هسته ای(Co-generation Using Nuclear Energy)

محل استقرار مشترک سیستم آب شیرین کن و نیروگاه ها، دارای مزایای اشتراک گذاری منابعی مانند مصرف مشترک آب دریا و سایر تجهیزات زیر ساختی می باشد. برنامه ریزی برای دو عمل تاثیر گذار (آب و قدرت) علاوه بر بهینه سازی اقتصادی، دارای استراتژی های طراحی ذاتی برای بهره وری ترمودینامیکی بهتر می باشد. تولید آب آشامیدنی از آب دریا در تجهیزاتی که در آن از راکتور هسته ای به عنوان منبع انرژی برای فرایند های نمک زدایی استفاده می شود، به عنوان آب شیرین کن های هسته ای شناخته می شوند. همچنین از انرژی های الکتریکی و حرارتی همان بخش، برای فرایند شیرین سازی مورد استفاده قرار می گیرد.

prepared by:Seyed Ahmad Mohamadi